Entwicklung

Von der Materialidee bis zur Systemreife – integrierte Entwicklungsansätze für elektrochemische Technologien

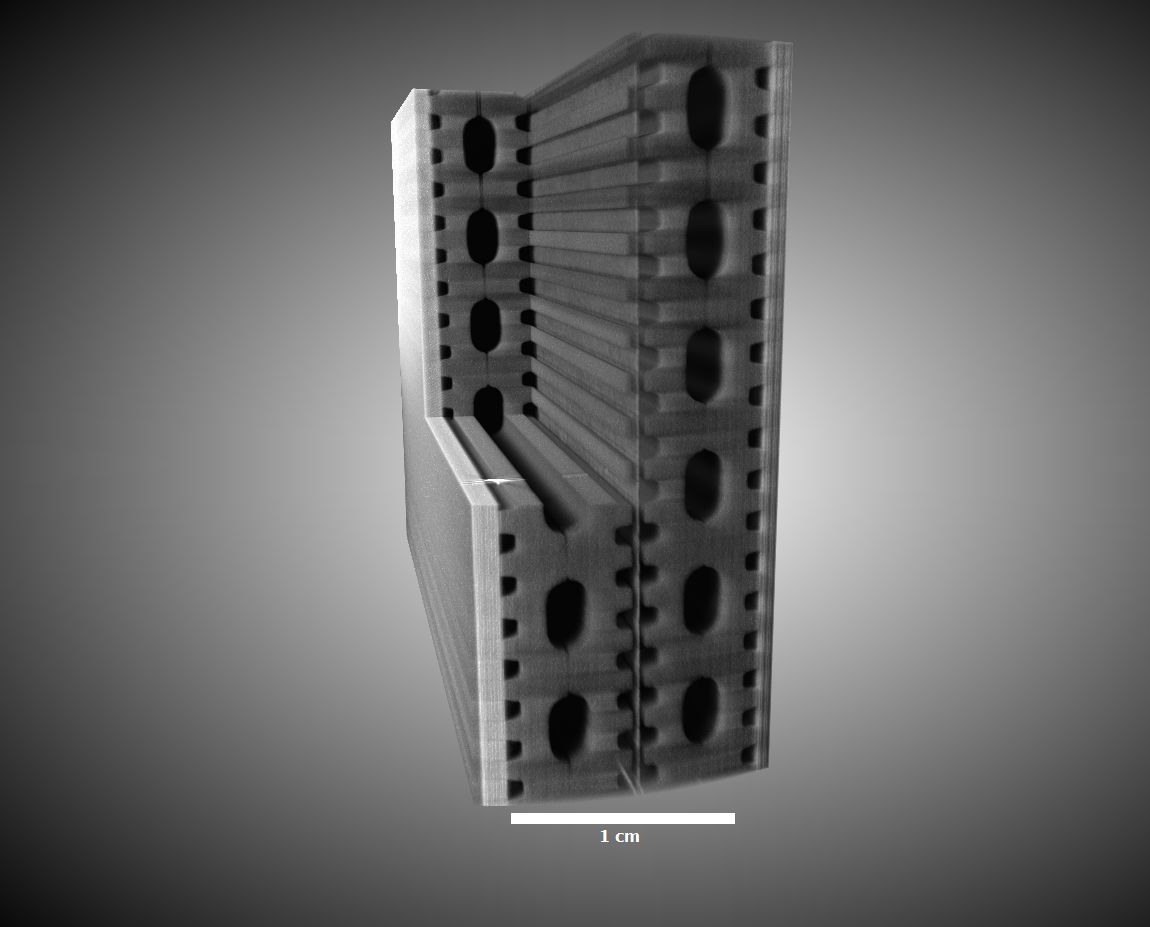

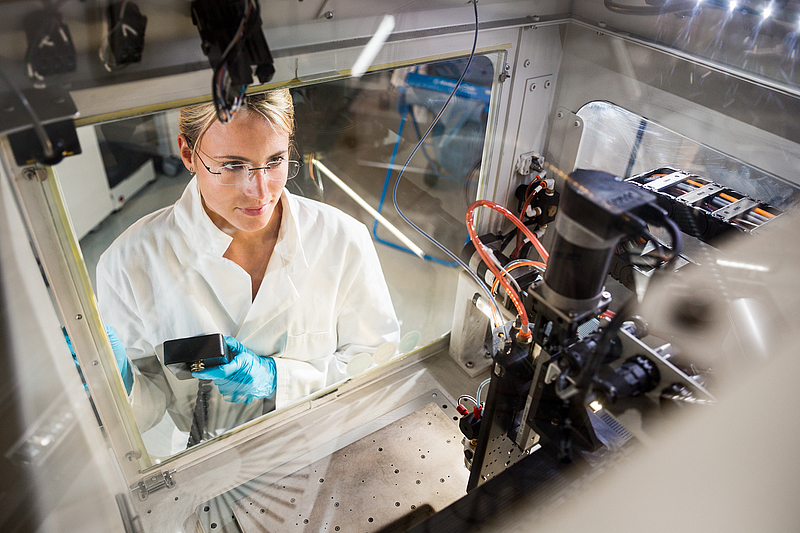

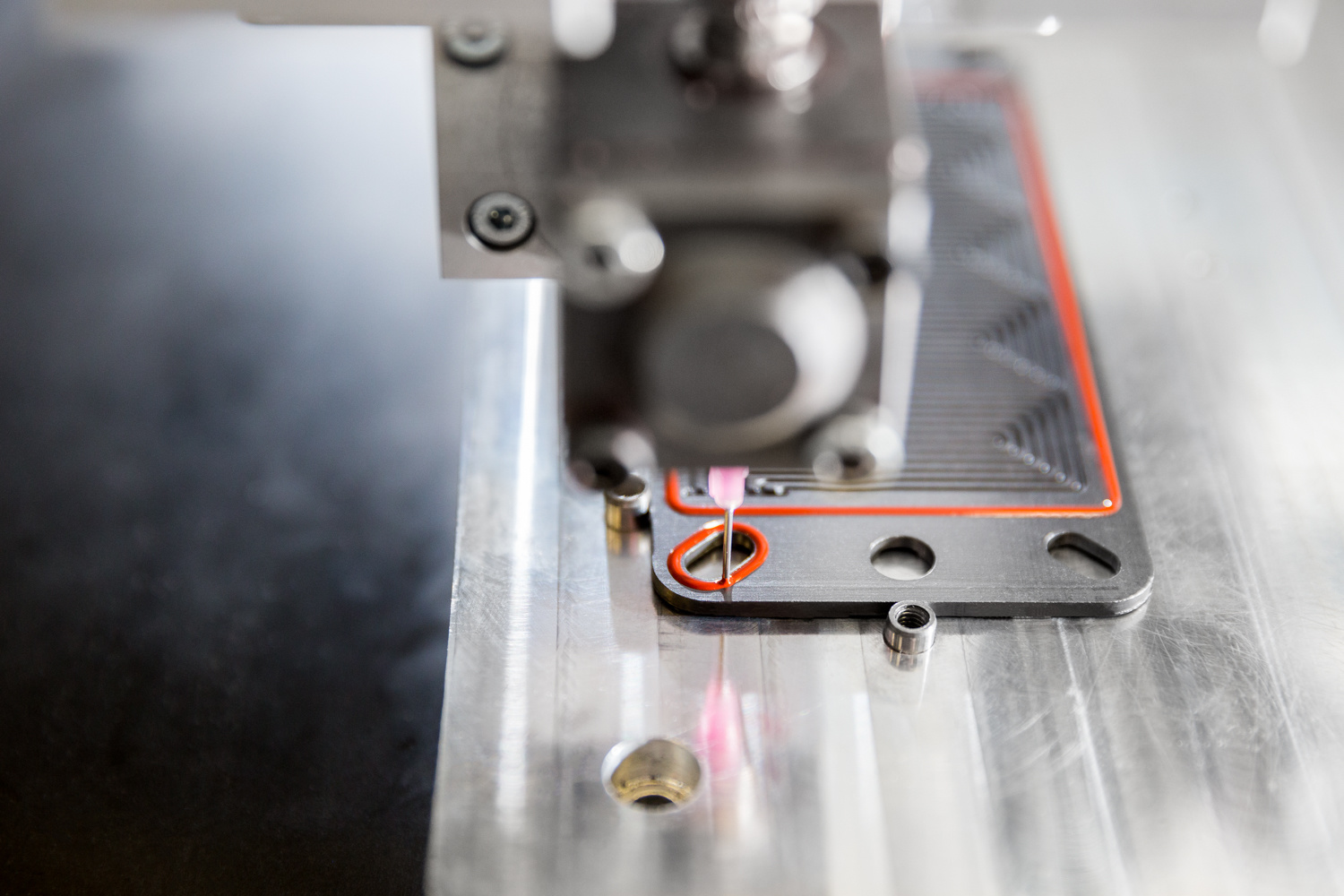

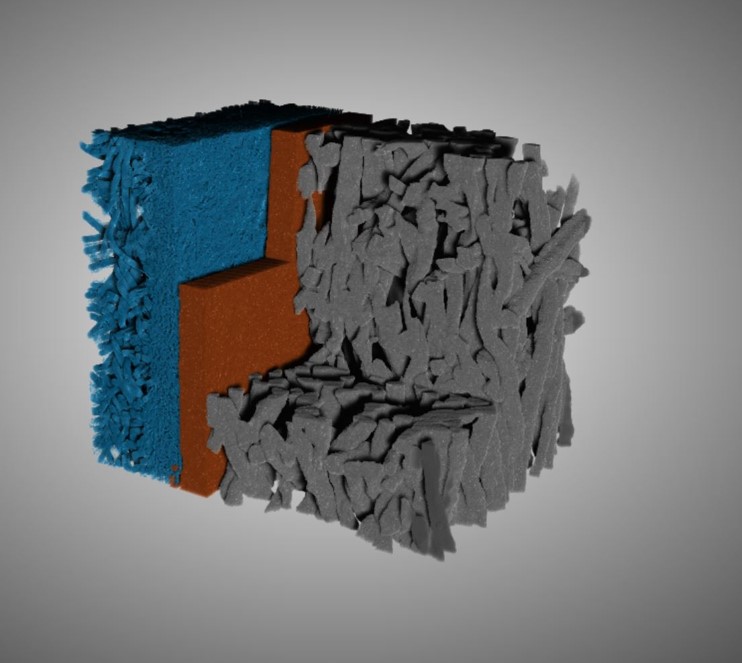

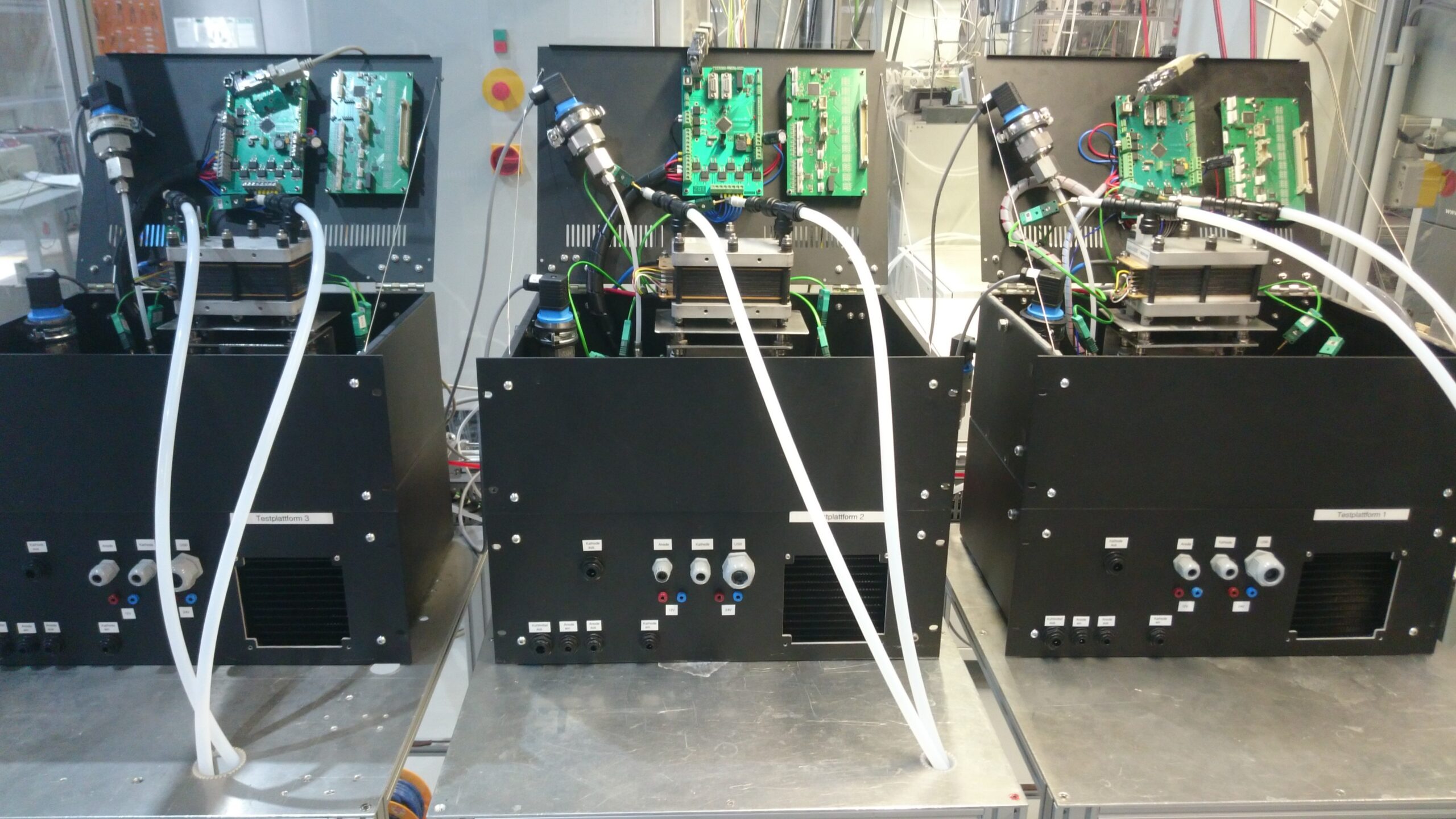

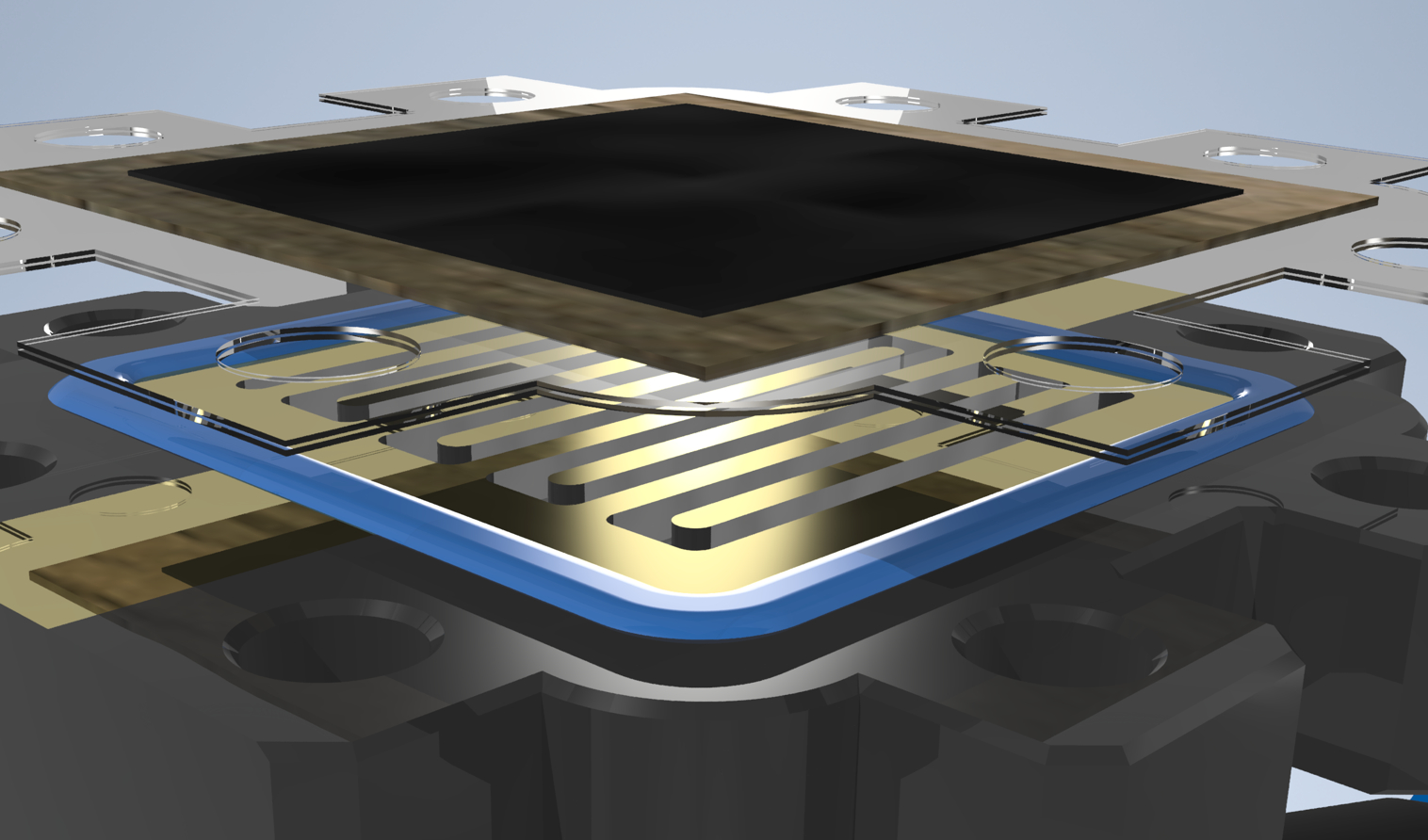

Die Entwicklungsarbeiten am ZBT umfassen die systematische Auslegung, Materialentwicklung und Betriebsstrategie elektrochemischer Komponenten. Ziel ist die anwendungsnahe Optimierung von Brennstoffzellen- und Elektrolysesystemen entlang ihrer gesamten Wertschöpfungskette – unter Einsatz etablierter CAD-Werkzeuge, laborgestützter Materialforschung und simulationsbasierter Regelungskonzepte.