Die Entwicklung und Herstellung maßgeschneiderter Katalysator- und Funktionsschichten für Brennstoffzellen erfordert eine präzise formulierte Dispersionsherstellung. Dabei werden Aktivmaterialien, Bindemittel und Lösungsmittel gezielt gemischt, um eine homogene Suspension mit optimalen Eigenschaften für den Beschichtungsprozess zu erzeugen. Die Wahl der Komponenten beeinflusst maßgeblich die elektrochemische Aktivität, die mechanische Stabilität und die Haltbarkeit der Schichten.

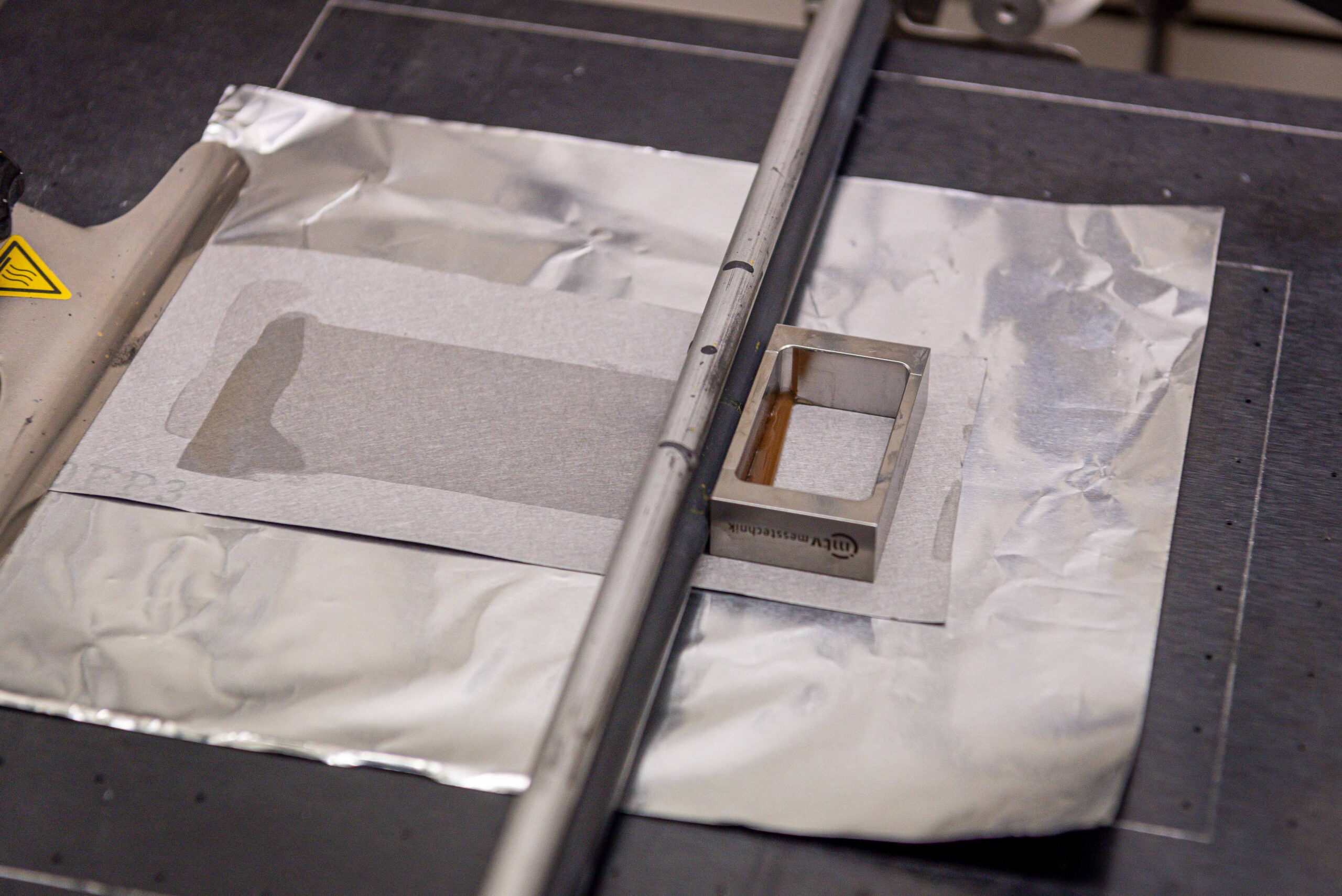

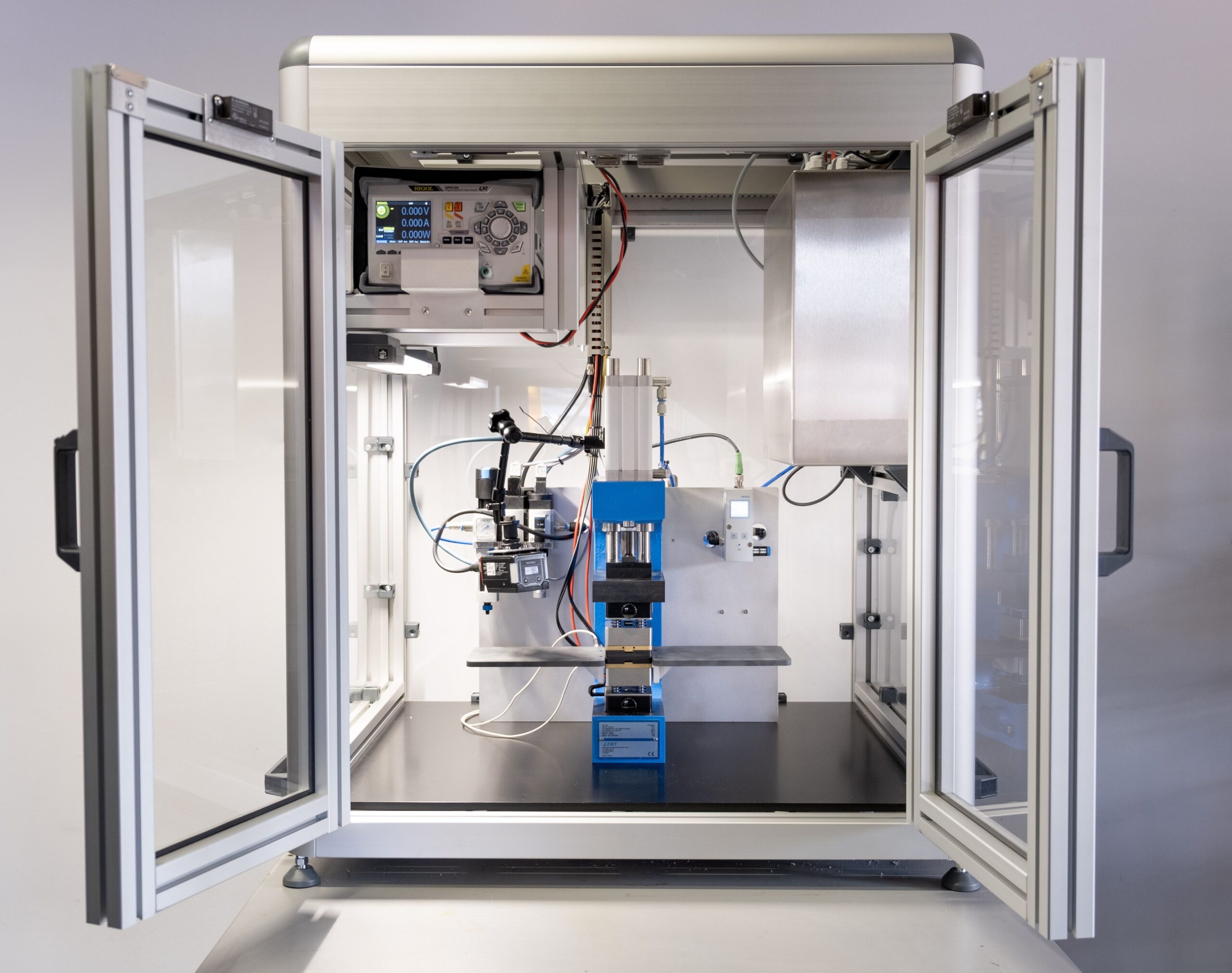

Ein zentraler Aspekt ist die Anpassung der Dispersion an das Beschichtungsverfahren. Unterschiedliche Applikationstechniken wie Slot-Die-, Sprüh- oder Rakelbeschichtung erfordern spezifische Viskositäten und Partikelgrößenverteilungen, um eine gleichmäßige Schichtbildung und optimale Haftung zu gewährleisten.

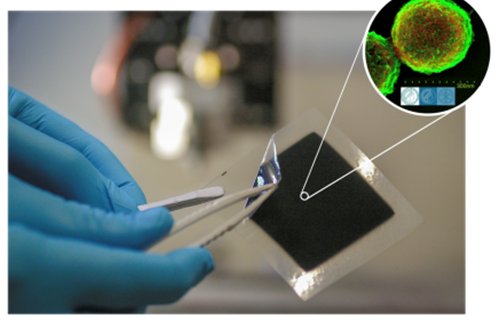

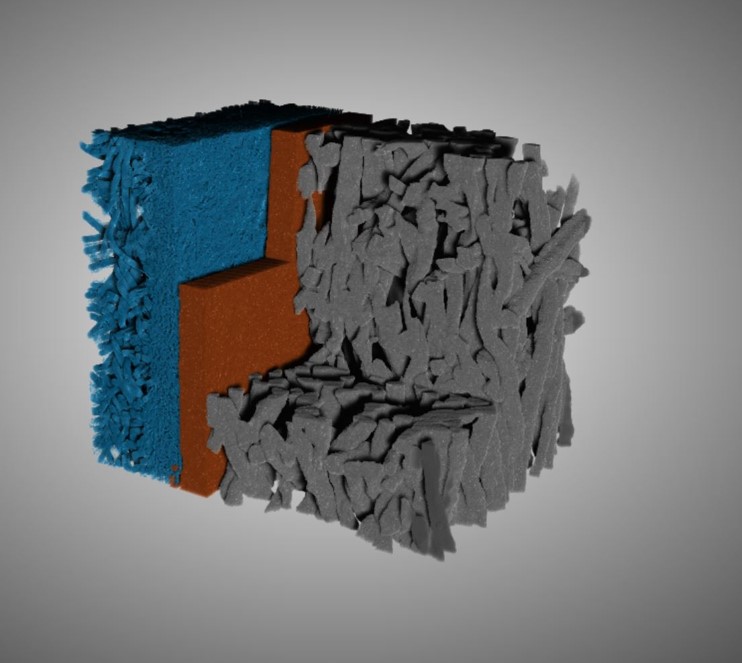

Zusätzlich spielt die Integration funktionaler Schichten eine wichtige Rolle. Verstärkungsschichten erhöhen die mechanische Stabilität, während Rekombinationsschichten gezielt zur Reduktion von Gasdurchtritt beitragen. Die Kombination verschiedener Materialschichten ermöglicht eine gezielte Leistungssteigerung und eine Anpassung an unterschiedliche Betriebsbedingungen.

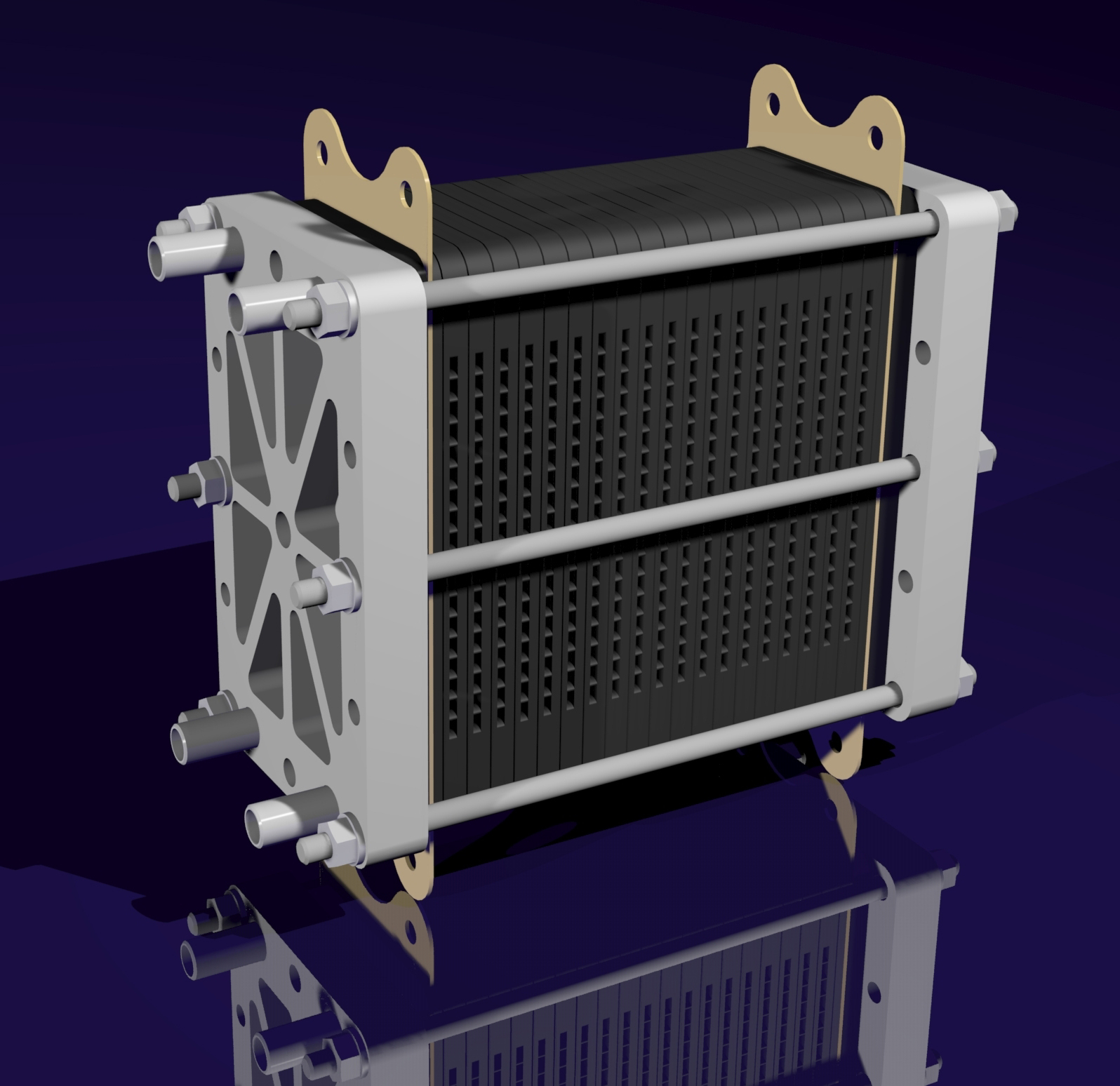

Durch die enge Verknüpfung von Materialentwicklung, Prozesstechnik und Qualitätssicherung lassen sich optimierte Beschichtungssysteme realisieren, die sowohl für industrielle Anwendungen als auch für die Skalierung in die Massenproduktion geeignet sind.