Membran-Elektroden-Einheiten

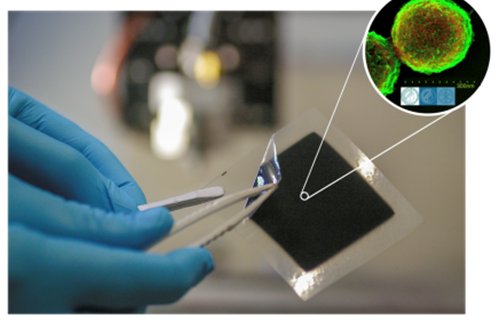

Die Membran-Elektroden-Einheit (MEA) bildet das Herzstück sowohl von Polymer-Elektrolyt-Membran-Brennstoffzellen (PEM-BZ) als auch von PEM-Elektrolyseuren. In ihr findet bei Brennstoffzellen die Umwandlung von chemischer in elektrische Energie statt, während in Elektrolyseuren elektrische Energie genutzt wird, um Wasser in Wasserstoff und Sauerstoff aufzuspalten.

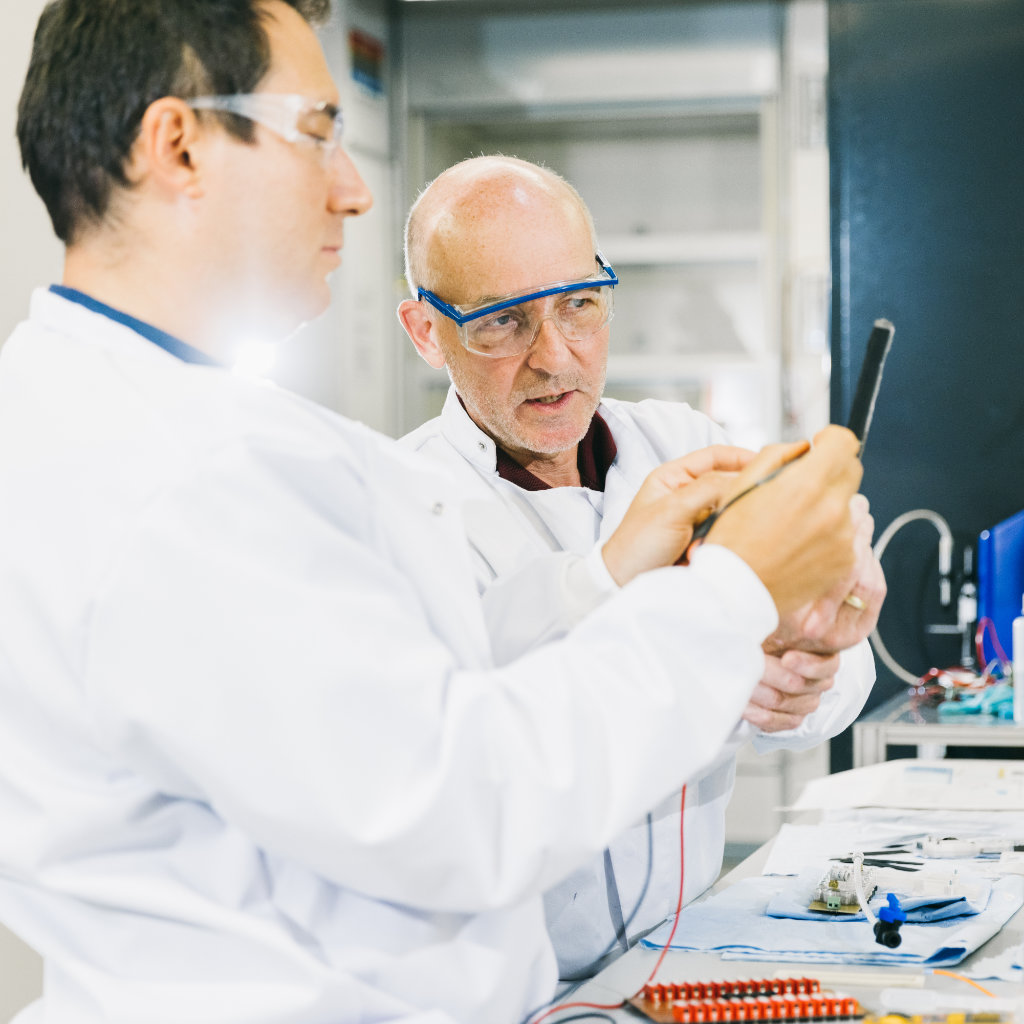

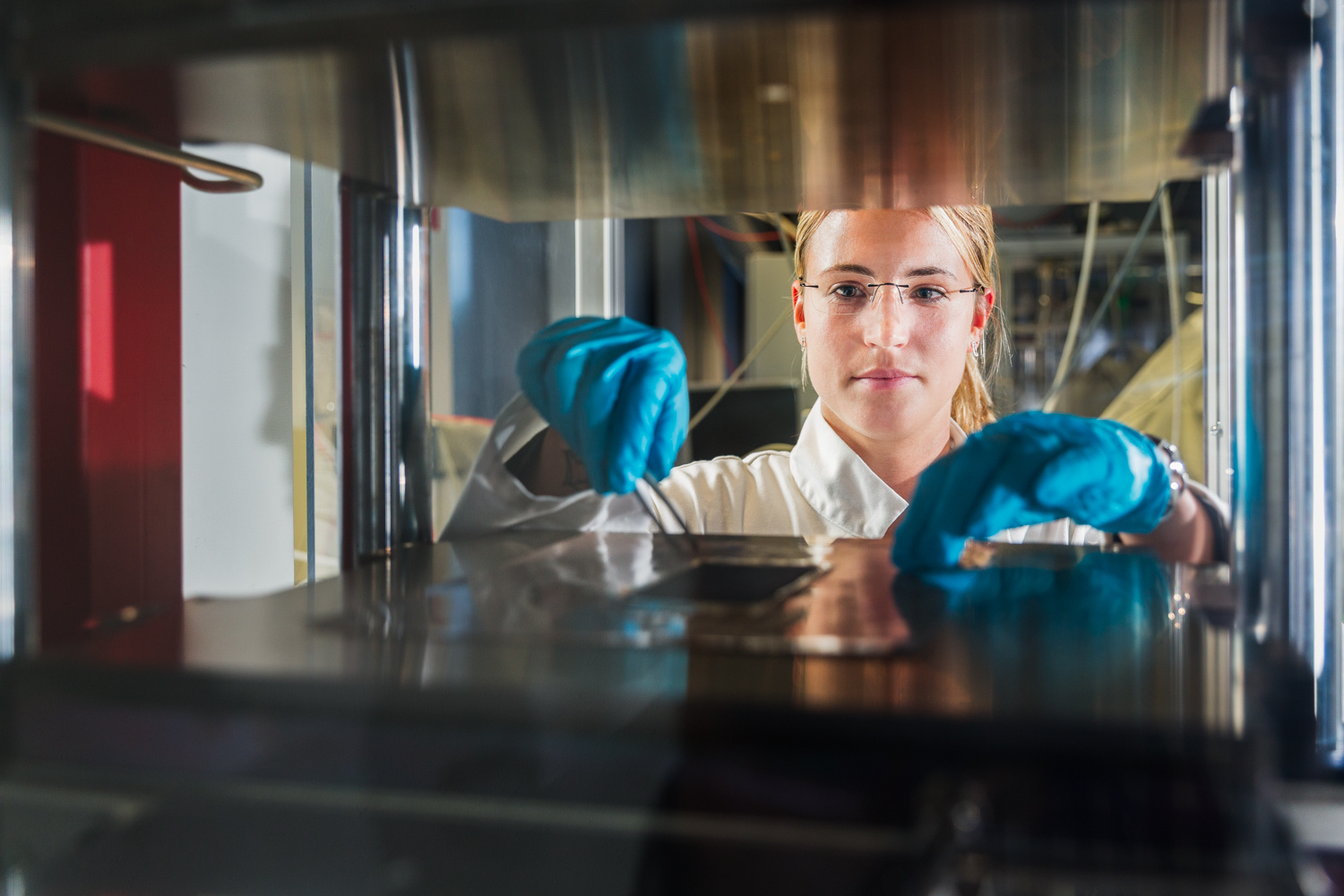

Um diesen Umwandlungs- bzw. Stromerzeugungsprozess möglichst leistungsstark und alterungsstabil gestalten zu können, bedarf es gezielter Forschung an den einzelnen Komponenten und Verbundstrukturen unter Berücksichtigung der Wechselwirkungen untereinander. Insbesondere bei der Herstellung und Übertragung von Katalysatorschichten auf die Membran gibt es eine Vielzahl möglicher Fertigungsschritte, von denen jeder seine eigene Parametermatrix aufspannt. Wir legen Wert auf die Skalierbarkeit vom Labormaßstab bis hin zur Rolle-zu-Rolle Fertigung und berücksichtigen so auch kosteneffiziente Fertigungsstrategien von Anfang an.